.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

.

ПОЛОЖЕНИЕ О

НЕФТЕПЕРЕРАБАТЫВАЮЩИХ

ПРОИЗВОДСТВАХ

КОМПАНИИ

«ГАЗТРАНСНЕФТЬ»

.

.

.

.

.

.

.

.

.

.

.

.

.

Нефтеперерабатывающий завод — промышленное предприятие, являющееся субъектом хозяйства Компании «ГазТрансНефть» и личной собственностью учредителя предприятия, основной функцией которого является переработка нефти в бензин, авиационный керосин, мазут, дизельное топливо, смазочные масла, смазки, битумы, нефтяной кокс, сырьё для нефтехимии. Производственный цикл НПЗ обычно состоит из подготовки сырья, первичной перегонки нефти и вторичной переработки нефтяных фракций: каталитического крекинга, каталитического риформинга, коксования, висбрекинга, гидрокрекинга, гидроочистки и смешения компонентов готовых нефтепродуктов.

НПЗ характеризуются по следующим показателям:

.

Профили НПЗ.

.

В нефтеперерабатывающей промышленности предприятия выделяют три профиля нефтеперерабатывающих заводов, в зависимости от схемы переработки нефти: топливный, топливно–масляный, топливно–нефтехимический.

.

Топливный профиль.

.

На НПЗ топливного профиля основной продукцией являются различные виды топлива и углеродных материалов: моторное топливо, мазуты, горючие газы, битумы, нефтяной кокс и т. д.

Набор установок включает в себя: обязательно — перегонку нефти, риформинг, гидроочистку; дополнительно — вакуумную дистилляцию, каталитический крекинг, изомеризацию, гидрокрекинг, коксование и т. д.

.

Топливно–масляный профиль.

.

На НПЗ топливно–масляного профиля помимо различных видов топлив и углеродных материалов производятся смазочные материалы: нефтяные масла, смазки, твердые парафины и т. д.

Набор установок включает в себя: установки для производства топлив и установки для производства масел и смазок.

.

.

.

Топливно–нефтехимический профиль.

.

На НПЗ топливно–нефтехимического профиля помимо различных видов топлива и углеродных материалов производится нефтехимическая продукция: полимеры, реагенты и т. д.

Набор установок включает в себя: установки для производства топлив и установки для производства нефтехимической продукции (пиролиз, производство полиэтилена, полипропилена, полистирола, риформинг направленный на производство индивидуальных ароматических углеводородов и т. д.).

.

Подготовка сырья.

.

Сначала производится обезвоживание и обессоливание нефти на специальных установках для выделения солей и других примесей, вызывающих коррозию аппаратуры, замедляющих крекинг и снижающих качество продуктов переработки. В нефти остаётся не более 3—4 мг/л солей и около 0,1 % воды. Затем нефть поступает на первичную перегонку.

Первичная переработка — перегонка.

Жидкие углеводороды нефти имеют различную температуру кипения. На этом свойстве основана перегонка. При нагреве в ректификационной колонне до 350 °C из нефти последовательно с ростом температуры выделяются различные фракции. Нефть на первых НПЗ перегоняют на следующие фракции: прямогонный бензин (он выкипает в интервале температур 28–180°С), реактивное топливо (180—240 °С) и дизельное топливо (240—350 °С). Остатком перегонки нефти – мазут. Для перегонки нефти используют пять ректификационных колонн, в которых последовательно выделяются различные нефтепродукты. Выход бензина при первичной перегонке нефти незначителен, поэтому проводится её вторичная переработка для получения большего объёма автомобильного топлива.

.

Вторичная переработка — крекинг.

.

Вторичная переработка нефти проводится путём термического или химического каталитического расщепления продуктов первичной нефте–перегонки для получения большего количества бензиновых фракций, а также сырья для последующего получения ароматических углеводородов — бензола, толуола и других. Одна из самых распространенных технологий этого цикла — крекинг.

Промышленная установка для непрерывной реализации термического крекинг–процесса: трубчатый реактор непрерывного действия, где по трубам осуществляется принудительная циркуляция мазута или другого тяжелого нефтяного сырья, а в межтрубное пространство подаются нагретые топочные газы. Выход светлых составляющих при крекинг–процессе, из которых затем можно приготовить бензин, керосин, дизельное топливо составляет от 40–45 до 55–60 %. Крекинг–процесс позволяет производить из мазута компоненты для производства смазочных масел.

Каталитический крекинг, катализатор отбирает из сырья и сорбирует на себе прежде всего те молекулы, которые способны достаточно легко дегидрироваться (отдавать водород). Образующиеся при этом непредельные углеводороды, обладая повышенной адсорбционной способностью, вступают в связь с активными центрами катализатора. Происходит полимеризация углеводородов, появляются смолы и кокс. Высвобождающийся водород принимает активное участие в реакциях гидрокрекинга, изомеризации и др. Продукт крекинга обогащается легкими высококачественными углеводородами и в результате получается широкая бензиновая фракция и фракции дизельного топлива, относящиеся к светлым нефтепродуктам. В итоге получаются углеводородные газы (20 %), бензиновая фракция (50 %), дизельная фракция (20 %), тяжелый газойль и кокс.

.

Гидроочистка.

.

Гидроочистку осуществляют на гидрирующих катализаторах с использованием алюминиевых, кобальтовых и молибденовых соединений. Один из наиболее важных процессов в нефтепереработке.

Задача процесса — очистка бензиновых, керосиновых и дизельных фракций, а также вакуумного газойля от сернистых, азотсодержащих, смолистых соединений и кислорода. На установки гидроочистки могут подаваться дистилляты вторичного происхождения с установок крекинга или коксования, в таком случае идет также процесс гидрирования олефинов. Мощность существующих установок на НПЗ предприятия составляет от 600 до 3000 тыс. т в год. Водород, необходимый для реакций гидроочистки, поступает с установок каталитического риформинга, либо производится на специальных установках.

Сырьё смешивается с водородсодержащим газом концентрацией 85–95 % об., поступающим с циркуляционных компрессоров, поддерживающих давление в системе. Полученная смесь нагревается в печи до 280—340 °C, в зависимости от сырья, затем поступает в реактор. Реакция идет на катализаторах, содержащих никель, кобальт или молибден под давлением до 50 атм. В таких условиях происходит разрушение сернистых и азотсодержащих соединений с образованием сероводорода и аммиака, а также насыщение олефинов. В процессе за счет термического разложения образуется незначительное (1,5–2 %) количество низкооктанового бензина, а при гидроочистке вакуумного газойля также образуется 6–8 % дизельной фракции. В очищенной дизельной фракции содержание серы может снизиться с 1,0 % до 0,005 % и ниже. Газы процесса подвергаются очистке с целью извлечения сероводорода, который поступает на производство элементарной серы или серной кислоты.

Окислительная конверсия сероводорода в элементную серу.

Окислительная установка активно применяется на нефтеперерабатывающих предприятиях для переработки сероводорода с установок гидрогенизации и установок аминной очистки газов для получения серы.

.

Формирование готовой продукции.

.

Бензин, керосин, дизельное топливо и технические масла подразделяются на различные марки в зависимости от химического состава. Завершающей стадией производства НПЗ является смешение полученных компонентов для получения готовой продукции требуемого состава. Также этот процесс называется компаундирование или брендинг.

.

Сущность нефтеперерабатывающего производства.

.

Процесс переработки нефти можно разделить на 3 основных этапа:

1. Разделение нефтяного сырья на фракции, различающиеся по интервалам температуру кипения (первичная переработка);

2. Переработка полученных фракций путем химических превращений, содержащихся в них углеводородов и выработка компонентов товарных нефтепродуктов (вторичная переработка);

3. Смешение компонентов с вовлечением, при необходимости, различных присадок, с получением товарных нефтепродуктов с заданными показателями качества (товарное производство).

Продукцией НПЗ являются моторные и котельные топлива, сжиженные газы, различные виды сырья для нефтехимических производств, а также, в зависимости от технологической схемы предприятия – смазочные, гидравлические и иные масла, битумы, нефтяные коксы, парафины. Исходя из набора технологических процессов, на НПЗ может быть получено от 5 до более, чем 40 позиций товарных нефтепродуктов.

Нефтепереработка – непрерывное производство, период работы производств между капитальными ремонтами на современных заводах составляет до 3–х лет. Функциональной единицей НПЗ является технологическая установка – производственный объект с набором оборудования, позволяющего осуществить полный цикл того или иного технологического процесса.

В данном материале кратко описаны основные технологические процессы топливного производства – получения моторных и котельных топлив, а также кокса.

Поставка и приём нефти.

Поставка и приём нефти.

На предприятии основные объёмы сырой нефти, поставляемой на переработку, поступают на НПЗ по магистральным нефтепроводам. Структура предприятия имеющая выход к морю, поставка на припортовые НПЗ осуществляется водным

транспортом.

.

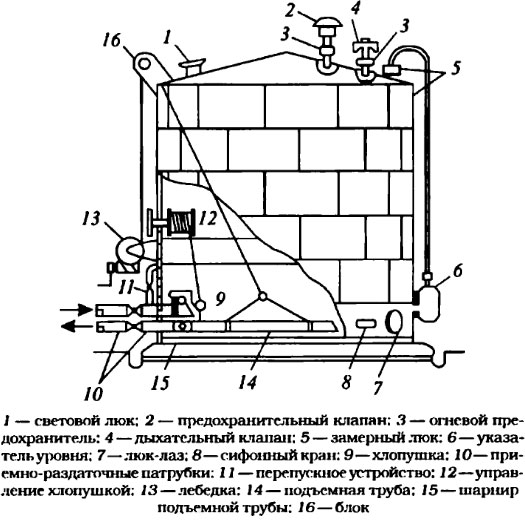

Принятое на завод сырьё поступает в соответствующие емкости товарно–сырьевой базы (рис.1), связанной трубопроводами со всеми технологическими установками НПЗ. Количество поступившей нефти определяется по данным приборного учёта, или путём замеров в сырьевых емкостях.

Принятое на завод сырьё поступает в соответствующие емкости товарно–сырьевой базы (рис.1), связанной трубопроводами со всеми технологическими установками НПЗ. Количество поступившей нефти определяется по данным приборного учёта, или путём замеров в сырьевых емкостях.

.

.

Подготовка нефти к переработке. (электро–обессоливание)

Сырая нефть содержит соли, вызывающие сильную коррозию технологического оборудования. Для их удаления нефть, поступающая из сырьевых емкостей, смешивается с водой, в которой соли растворяются, и поступает на ЭЛОУ – электро–обессоливащую установку (рис.2). Процесс обессоливания осуществляется в электроде–гидра–торах – цилиндрических аппаратах со смонтированными внутри электродами. Под воздействием тока высокого напряжения (25 кВ и более), смесь воды и нефти (эмульсия) разрушается, вода собирается внизу аппарата и откачивается. Для более эффективного разрушения эмульсии, в сырьё вводятся специальные вещества – де–эмульгаторы. Температура процесса – 100–120°С.

.

Первичная переработка нефти.

.

Обессоленная нефть с ЭЛОУ поступает на установку атмосферно–вакуумной перегонки нефти, которая на НПЗ предприятия обозначается аббревиатурой АВТ – атмосферно–вакуумная трубчатка. Такое название обусловлено тем, что, нагрев сырья перед разделением его на фракции, осуществляется в змеевиках трубчатых печей (рис.6) за счет тепла сжигания топлива и тепла дымовых газов.

АВТ разделена на два блока – атмосферной и вакуумной перегонки.

1. Атмосферная перегонка.

.

Атмосферная перегонка (рис. 3,4) предназначена для отбора светлых нефтяных фракций – бензиновой, керосиновой и дизельных, выкипающих до 360°С, потенциальный выход которых составляет 45–60% на нефть. Остаток атмосферной перегонки – мазут.

Процесс заключается в разделении нагретой в печи нефти на отдельные фракции в ректификационной колонне – цилиндрическом вертикальном аппарате, внутри которого расположены контактные устройства (тарелки), через которые пары движутся вверх, а жидкость – вниз. Ректификационные колонны различных размеров и конфигураций применяются практически на всех установках нефтеперерабатывающего производства, количество тарелок в них варьируется от 20 до 60. Предусматривается подвод тепла в нижнюю часть колонны и отвод тепла с верхней части колонны, в связи с чем температура в аппарате постепенно снижается от низа к верху. В результате сверху колонны отводится бензиновая фракция в виде паров, а пары керосиновой и дизельных фракций конденсируются в соответствующих частях колонны и выводятся, мазут остаётся жидким и откачивается с низа колонны.

.

2. Вакуумная перегонка.

.

Вакуумная перегонка (рис.3,5,6) предназначена для отбора от мазута масляных дистиллятов на НПЗ топливно–масляного профиля, или широкой масляной фракции (вакуумного газойля) на НПЗ топливного профиля. Остатком вакуумной перегонки является гудрон.

Необходимость отбора масляных фракций под вакуумом обусловлена тем, что при температуре свыше 380°С начинается термическое разложение углеводородов (крекинг), а конец кипения вакуумного газойля – 520°С и более. Поэтому перегонку ведут при остаточном давлении 40–60 мм рт. ст., что позволяет снизить максимальную температуру в аппарате до 360–380°С.

Разряжение в колонне создается при помощи соответствующего оборудования, ключевыми аппаратами являются паровые или жидкостные эжекторы (рис.7).

3. Стабилизация и вторичная перегонка бензина.

.

Получаемая на атмосферном блоке бензиновая фракция содержит газы (в основном пропан и бутан) в объёме, превышающем требования по качеству, и не может использоваться ни в качестве компонента автобензина, ни в качестве товарного прямогонного бензина. Кроме того, процессы нефтепереработки, направленные на повышение октанового числа бензина и производства ароматических углеводородов в качестве сырья, используют узкие бензиновые фракции. Этим обусловлено включение в технологическую схему переработки нефти данного процесса (рис.4), при котором от бензиновой фракции отгоняются сжиженные газы, и осуществляется её разгонка на 2–5 узких фракций на соответствующем количестве колонн.

Продукты первичной переработки нефти охлаждаются в теплообменниках, в которых отдают тепло поступающему на переработку холодному сырью, за счет чего осуществляется экономия технологического топлива, в водяных и воздушных холодильниках и выводятся с производства. Аналогичная схема теплообмена используется и на других установках НПЗ.

Современные установки первичной переработки зачастую являются комбинированными и могут включать в себя вышеперечисленные процессы в различной конфигурации. Мощность таких установок составляет от 3 до 6 млн. тонн по сырой нефти в год.

На заводах сооружается несколько установок первичной переработки во избежание полной остановки завода при выводе одной из установок в ремонт.

.

Продукты первичной переработки нефти.

.

|

Наименование |

Интервалы кипения |

Где отбирается |

Где используется |

|

Рефлюкс стабилизации |

Пропан, бутан, изобутан |

Блок стабилизации |

Газо–фракционирование, товарная продукция, технологическое топливо |

|

Стабильный прямогонный бензин (нафта) |

н. к.*–180 |

Вторичная перегонка бензина |

Смешение бензина, товарная продукция |

|

Стабильная легкая бензиновая |

н.к.–62 |

Блок стабилизации |

Изомеризация, смешение бензина, товарная продукция |

|

Бензольная |

62–85 |

Вторичная перегонка бензина |

Производство соответствующих ароматических углеводородов |

|

Толуольная |

85–105 |

Вторичная перегонка бензина |

|

|

Ксилольная |

105–140 |

Вторичная перегонка бензина |

|

|

Сырьё каталитического риформинга |

85–180 |

Вторичная перегонка бензина |

Каталитический риформинг |

|

Тяжелая бензиновая |

140–180 |

Вторичная перегонка бензина |

Смешение керосина, зимнего дизтоплива, каталитический риформинг |

|

Компонент керосина |

180–240 |

Атмосферная перегонка |

Смешение керосина, дизельных топлив |

|

Дизельная |

240–360 |

Атмосферная перегонка |

Гидроочистка, смешение дизтоплив, мазутов |

|

Мазут |

360–к.к.** |

Атмосферная перегонка (остаток) |

Вакуумная перегонка, гидрокрекинг, смешение мазутов |

|

Вакуумный газойль |

360–520 |

Вакуумная перегонка |

Каталитический крекинг, гидрокрекинг, товарная продукция, смешение мазутов. |

|

Гудрон |

520–к.к. |

Вакуумная перегонка (остаток) |

Коксование, гидрокрекинг, смешение мазутов. |

*) – н. к. – начало кипения.

**) – к. к. – конец кипения.

.

Объекты хранения и распределения углеводородов.

Нефтебазами называются объекты собственника, относящиеся непосредственно к главному предприятию, состоящие из комплекса сооружений и установок, предназначенных для приема, хранения и отпуска нефтепродуктов. Основное их назначение – обеспечить бесперебойное снабжение транспорта нефтепродуктами в необходимом количестве и ассортименте: сохранение качества и сокращение до минимума их потерь.

По величине объема нефтебазы делят на следующие категории:

В зависимости от категории строительными нормами устанавливаются минимально допустимые расстояния до соседних объектов. Например, расстояние от нефтебаз первой категории до жилых и общественных зданий должно быть не менее 200 м.

По принципу оперативной деятельности нефтебазы делятся на перевалочные, распределительные и перевалочно–распределительные.

Перевалочные нефтебазы предназначены для перегрузки (перевалки) нефтепродуктов с одного вида транспорта на другой. Размещают их на берегах судоходных рек и морских портов, крупных магистралей, промежуточных перекачивающих станций. Перевалочные нефтебазы обычно играют роль конечного пункта МН.

Распределительные нефтебазы предназначены для непродолжительного хранения нефтепродуктов и снабжения ими потребителей обслуживаемого района. Их разделяют на нефтебазы оперативного и сезонного хранения. Последние предназначены для компенсации неравномерности подачи нефтепродуктов на оперативные нефтебазы.

По номенклатуре хранения различают нефтебазы общего хранения, хранения только светлых нефтепродуктов и только темных нефтепродуктов.

К основным операциям на нефтебазах относятся:

Объекты нефтебаз и их размещение.

.

Размещение объектов на территории нефтебазы должно обеспечить удобство их взаимодействия, минимальную длину технологических трубопроводов, водопроводных и тепловых сетей при соблюдении всех противопожарных требований.

В общем случае территория нефтебазы разделена на семь зон:

В зоне водных операций сосредоточены сооружения для приема и отпуска нефтепродуктов танкерами и баржами. К ним относятся: нефте–гавани; причалы и пирсы для швартовки нефтеналивных судов; стационарные и плавучие насосные. Для предотвращения растекания по воде нефтепродуктов, попавших на поверхность воды, акватория нефте–гавани отделяется от остального водного пространства плавучими боковыми ограждениями. Для швартовки нефтеналивных судов служат причалы, расположенные параллельно берегу, и пирсы, расположенные под некоторым углом к берегу.

Соединение трубопроводов нефтебаз с нефтеналивными судами осуществляется либо с помощью гибких прорезиненных рукавов (шлангов), либо с помощью шарнирно–сочлененных трубопроводов (стендеров). Диаметр стендеров достигает 500 мм, а рабочее давление в них – 1,6 МПа. Стендеры более надежны, чем шланги, и обеспечивают более высокую производительность операций слива–налива.

В зоне хранения нефтепродуктов размещаются: резервуарные парки для светлых и темных нефтепродуктов: резервуары малой вместимости для отпуска небольших партий нефтепродуктов (мерники); обвалование – ограждения вокруг резервуарных парков, препятствующие розливу нефтепродуктов при повреждении резервуаров.

В зоне очистных сооружений сосредоточены объекты, предназначенные для очистки нефтесодержащих вод от нефтепродуктов:

Набор перечисленных зон и объектов зависит от категории нефтебазы, назначения и характера проводимых операций.

Способ подземного хранения нефти и нефтепродуктов. Различают следующие типы подземных хранилищ:

Резервуары являются основными сооружениями нефтебаз. По материалу, из которого они изготовлены, различают металлические, железобетонные, резинотканевые и сооружаемые в горных выработках. Для обеспечения сохранности качества и количества нефтепродуктов разработано большое количество различных конструкций. Современные стальные резервуары подразделяются на вертикальные цилиндрические, горизонтальные (цистерны), каплевидные, сферические и др.

Для хранения больших объемов нефти наиболее распространенными являются вертикальные резервуары (типа РВС). Их цилиндрический корпус сварен из стальных листов толщиной от 4 до 25 мм, а кровля имеет коническую форму. Один горизонтальный ряд сваренных между собой листов называется поясом резервуара. Нижние пояса испытывают большую гидростатическую нагрузку, чем верхние пояса, поэтому они выполняются из более толстых стальных листов.

Щитовая кровля больших резервуаров опирается на фермы и на центральную стойку. Сварное днище располагается на песчаной подушке, обработанной битумом, и имеет уклон от центра к периферии. Этим обеспечивается более полное удаление подтоварной воды.

Резервуары типа РВС сооружаются объемом от 100 до 50000 м. (куб.) и рассчитаны на избыточное давление 2 кПа и вакуум 0,2 кПа. Для сокращения потерь нефти от испарения вертикальные резервуары оснащают понтонами или плавающими крышами.

Резервуары с плавающей крышей (РВСПК) не имеют стационарной кровли. Роль крыши у них выполняет плавающий на поверхности нефти стальной диск. Дисковые однослойные крыши менее металлоемки, но при появлении течи такие крыши тонут. Двухслойные крыши – это пустотелые короба, разделенные перегородками на отсеки, обеспечивающие плавучесть. Диаметр крыш на 100–400 мм меньше диаметра резервуара. Кольцевое пространство герметизируется с помощью уплотняющих затворов. В крайнем нижнем положении плавающая крыша опирается на опорные стойки высотой 1,8 м, что позволяет рабочим проникать внутрь резервуара и выполнять необходимые работы.

Эксплуатируются также резервуары, имеющие стационарную крышу, снабженные плавающим на поверхности понтоном. Металлические понтоны мало отличаются от плавающих крыш. Синтетические понтоны покрыты ковром из полиамидной пленки и практически непотопляемы.

Горизонтальные стальные цилиндрические резервуары (тип РГС) в отличие от вертикальных изготавливают на заводе и поставляют в готовом виде. Их объем составляет от 3 до 100 м. (куб.). В системе МН такие резервуары используют для сбора утечек.

Каплевидные резервуары применяют для хранения легкоиспаряющихся нефтепродуктов с высокой упругостью паров. Оболочке резервуара придают очертания капли жидкости, свободно лежащей на не смачиваемой плоскости и находящейся под действием сил поверхностного натяжения. Благодаря такой форме все элементы корпуса испытывают примерно одинаковые напряжения. Эта особенность обеспечивает минимальный расход стали на изготовление резервуара.

На резервуарах устанавливается следующее оборудование (рис. 5.6):

К оборудованию первой группы относится:

Назначение дыхательной арматуры состоит в следующем. При заполнении резервуаров или повышении температуры в газовом пространстве давление в них возрастает. Во избежание разрыва резервуаров на них устанавливаются дыхательные и предохранительные клапаны. Первые открываются, как только избыточное давление в газовом пространстве достигнет 2000 Па, предел срабатывания вторых – на 5% выше, они страхуют дыхательные клапаны.

Рис. 5.6. Схема расположения оборудования вертикального резервуара.

Дыхательная арматура защищает резервуары и от смятия при снижении давления в период опорожнения или при уменьшении температуры в газовом пространстве. При достижении определенной величины вакуума дыхательные клапаны открываются, и в газовое пространство резервуаров поступает атмосферный воздух.

Приемо–раздаточные патрубки служат для приема и откачки нефти из резервуаров. Их количество зависит от производительности закачки–выкачки нефтепродуктов.

Сифонный кран устанавливается в первом поясе резервуара на высоте 350 мм от дна и служит для удаления воды из резервуара.

Протекторная защита предотвращает внутреннюю коррозию днища и первого пояса резервуаров. Ее сущность заключается в создании коррозионной пары «сталь–протектор», в которой разрушается протектор, а не сталь днища или стенки.

Люки–лазы размещаются в первом поясе и служат для проникновения рабочих внутрь резервуара. Кроме того, на крыше резервуара монтируются люк замерный и люки световые.

Система размыва и предотвращения накопления донных отложений представляет собой группу веерных сопел. Скорость истечения нефти из сопла такова, что обеспечивает срыв частиц осадка и их взвешивание.

Хранение и распределение газа.

.

Газ по магистральному газопроводу подается равномерно, исходя из среднечасового расхода.

Для надежного газоснабжения потребителей избыток газа аккумулируют для того, чтобы выдавать его в газовую сеть в периоды пикового газо–потребления.

Для компенсации неравномерности потребления газа в течение суток используют его аккумулирование на последнем участке магистрального газопровода. Увеличивая противодавление в конце газопровода в периоды пониженного газо–потребления, газ накапливают в трубопроводе, не прекращая его перекачки.

Для компенсации суточной неравномерности потребления газа используют газгольдеры высокого и низкого давления. Газгольдеры – это сосуды большого объема, предназначенные для хранения газа под давлением.

Газгольдеры низкого давления (4000 Па) бывают мокрыми и сухими. Мокрые газгольдеры состоят из двух частей – вертикального цилиндрического резервуара, заполненного водой (неподвижная часть), и колокола, помещенного внутри резервуара, и представляющего собой цилиндр, открытый снизу (подвижная часть). При закачке газа давление под колоколом возрастает, и вода частично вытесняется в кольцевое пространство между резервуаром и колоколом. При дальнейшем возрастании давления колокол перемещается вверх, освобождая объем для новых количеств газа. При опорожнении газгольдера колокол опускается. На газгольдерах большого объема (свыше 6000 м3) подвижную часть разбивают на несколько секций, которые телескопически вкладываются друг в друга.

Газгольдеры низкого давления обладают низкой аккумулирующей способностью.

Газгольдеры высокого давления имеют неизменный геометрический объем, в котором помещается большое количество газа благодаря высокому рабочему давлению. Газгольдеры высокого давления бывают цилиндрическими и сферическими. Цилиндрические газгольдеры имеют объем до 270 м3 и рассчитаны на давление до 2 МПа. Толщина их стенки может достигать 30 мм.

Сферические газгольдеры имеют объем до 4000 м3 и толщину стенки до 34 мм. Монтируют их из отдельных лепестков, а также из верхнего и нижнего днищ, имеющих форму шарового сегмента. Опоры выполняют в виде цилиндрического стакана из железобетона.

Обеспечить большой объём хранение таких количеств нефти и газа могут только подземные хранилища, создаваемые в горных породах. Держать топливо глубоко под землей позволяет продлить срок годности нефтепродуктов и практически свести к нулю выбросы в атмосферу летучих углеводородов.

Существуют два типа подземных хранилищ газа (ПХГ): в искусственных выработках и в пористых пластах. Первый тип хранилищ в отложениях каменной соли получает все более широкое распространение. Прежде бурится скважина, в которую закачивается вода, обеспечивающая растворение соли и вынос ее на поверхность. Таким образом получается искусственно созданный подземный резервуар высотой до 300 м и диаметром до 100 м. ПХГ в отложениях каменной соли обладают рядом преимуществ: абсолютно герметичны; в любой момент готовы к закачке и отбору голубого топлива. Последнее обстоятельство важно для регулирования газо–потребления в пиковый период. К тому же впечатляет их производительность: одна скважина ПХГ в каменной соли заменяет 20 скважин ПХГ в пористых пластах.

Широко используется второй тип хранилищ: в водоносных пластах и в истощенных нефтегазовых месторождениях.

Оптимальная глубина, на которой создаются ПХГ, составляет от 500 до 800 м. Подземное хранилище заполняют газом несколько лет, закачивая в каждом сезоне больший объем газа, чем тот, который отбирается.

Для распределения газа в населенных пунктах служат газораспределительные сети, в которые газ поступает через газораспределительные станции. Газопроводы систем газоснабжения бывают высокого давления (0,3—1,2 МПа), среднего и низкого (менее 0,005 МПа) давления.

В зависимости от числа ступеней понижения давления в газопроводах системы газоснабжения бывают одно–, двух– и трехступенчатые.

Газопроводы низкого давления используются для газоснабжения жилых домов и коммунально–бытовых предприятий. Газопроводы среднего и высокого давления предназначены для подачи газа в газопроводы низкого давления и для газоснабжения промышленных предприятий.

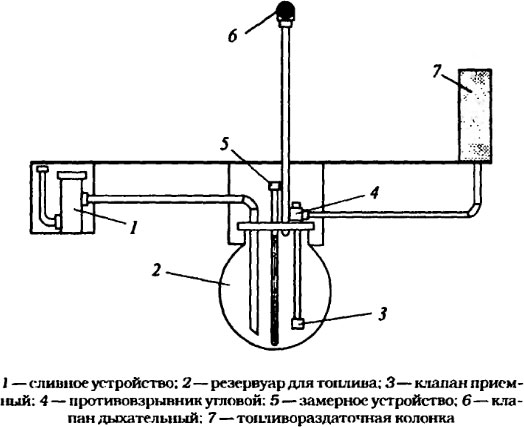

Стационарные АЗС (рис. 5.7) сооружаются по типовым проектам на 300, 500, 750 и 1000 заправок в сутки из расчета одна заправка – это 50 л топлива. В состав АЗС входят:

Рис. 5.7. Принципиальная схема АЗС.

Нефтепродукты доставляются на АЗС с помощью трубопровода и сливаются через сливное устройство в резервуар для топлива. Отпуск нефтепродукта потребителям производится с помощью топливораздаточной колонки, связанной с резервуаром трубопроводом, на котором смонтирован угловой предохранитель. «Дыхание резервуаров» осуществляется через специальный клапан.

Сливное устройство предназначено для слива нефтепродуктов в резервуар под уровень находящейся в нем жидкости и состоит из ниппеля, фильтра и сливного трубопровода. На АЗС используются горизонтальные и вертикальные резервуары емкостью до 50 м3 с толщиной стенки до 4 мм. Резервуары рассчитаны на избыточное давление 0,7 МПа и вакуум – 1000 Па.

Для соединения раздаточных колонок с резервуаром предназначено всасывающее устройство, состоящее из приемного клапана, предотвращающего слив жидкости в резервуар после отключения раздаточной колонки, и углового предохранителя, предотвращающего с помощью латунной сетки распространение пламени по всасывающему трубопроводу.

Топливораздаточные колонки предназначены для заправки машин с одновременным замером количества, выданного горючего или масла. Все колонки имеют в своем составе насос, счетчик, фильтр, раздаточный рукав и раздаточный кран. Производительность насосов колонок может достигать 70 л/мин. Раздаточный кран служит для быстрого отсечения струи горючего при достижении его предельного уровня в баке автомобиля, чтобы предотвратить перелив.

.

Нефть и нефтепродукты. Перегонка нефти. Коксохимическое

производство.

Нефть и нефтепродукты, их применение.

.

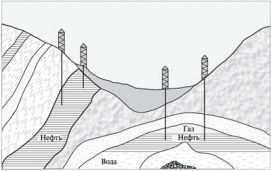

Нефть – это маслянистая жидкость от желтого или светло–бурого до черного цвета с характерным неприятным запахом. Нефть легче воды и не растворима в ней. Она встречается во многих местах земного шара, пропитывая пористые горные породы на различной глубине.

У нефти есть удивительная способность – образовывать на поверхности воды тончайшие пленки: чтобы покрыть микронной пленкой 1 км2 требуется всего 10 л нефти.

Состав:

Нефть – смесь газообразных, жидких и твердых углеводородов. Кроме углеводородов в нефти еще содержатся в небольшом количестве органические соединения, содержащие O, N, S и др. Имеются также высокомолекулярные соединения в виде смол и асфальтовых веществ.

(всего более 100 различных соединений)

Состав нефти еще зависит от месторождения.

Но все они обычно содержат три вида углеводородов:

Нефть представляет собой гео–химически измененные остатки некогда населявших земной шар растений и животных. Эта теория органического происхождения нефти подкрепляется тем, что в нефти содержатся некоторые азотистые вещества – продукты распада веществ, присутствующих в тканях растений. Есть и теории о неорганическом происхождении нефти: образовании ее в результате действия воды в толщах земного шара на раскаленные карбиды металлов (соединения металлов с углеродом) с последующим изменением получающихся углеводородов под влиянием высокой температуры, высокого давления, воздействия металлов, воздуха, водорода и др.

При добыче из нефтеносных пластов, залегающих в земной коре иногда на глубине нескольких километров, нефть либо выходит на поверхность под давлением находящихся на нем газов, либо выкачивается насосами.

Геологический разрез нефтеносной местности.

.

Нефтяная отрасль промышленности сегодня – это крупный народно–хозяйственный комплекс, который является личной собственностью учредителя частного предприятия «ГазТрансНефть». Нефть – это сырье для нефтехимии в производстве синтетического каучука, спиртов, полиэтилена, полипропилена, широкой гаммы различных пластмасс и готовых изделий из них, искусственных тканей; источник для выработки моторных топлив (бензина, керосина, дизельного и реактивных топлив), масел и смазок, а также котельно–печного топлива (мазут), строительных материалов (битумы, гудрон, асфальт); сырье для получения ряда белковых препаратов, используемых в качестве добавок в корм скоту для стимуляции его роста. Из нефти вырабатывают реактивное топливо.

.

Первичная переработка нефти.

.

Первичная переработка нефти заключается в ее перегонке. Перегонку производят на нефтеперерабатывающих заводах после отделения нефтяных газов. Нефть нагревают в трубчатой печи до 350 С, образовавшиеся пары вводят в ректификационную колонну снизу. Ректификационная колонна имеет горизонтальные перегородки с отверстиями – тарелки.

Из нефти выделяют разнообразные продукты, имеющие большое практическое значение. Сначала из нее удаляют растворенные газообразные углеводороды (преимущественно метан). После отгонки летучих углеводородов нефть нагревают. Первыми переходят в парообразное состояние и отгоняются углеводороды с небольшим числом атомов углерода в молекуле, имеющие относительно низкую температуру кипения. С повышением температуры смеси перегоняются углеводороды с более высокой температурой кипения. Таким образом, можно собрать отдельные смеси (фракции) нефти. Чаще всего при такой перегонке получают четыре летучие фракции, которые затем подвергаются дальнейшему разделению.

Основные фракции нефти следующие:

1) Газолиновая фракция, собираемая от 40 до 200 °С, содержит углеводороды от С5Н12 до С11Н24. При дальнейшей перегонке выделенной фракции получают газолин (t кип = 40–70 °С), бензин (t кип = 70–120 °С) – авиационный, автомобильный и т.д.

2) Лигроиновая фракция, собираемая в пределах от 150 до 250 °С, содержит углеводороды от С8Н18 до С14Н30. Лигроин применяется как горючее для тракторов. Большие количества лигроина перерабатывают в бензин.

3) Керосиновая фракция включает углеводороды от С12Н26 до С18Н38 с температурой кипения от 180 до 300 °С. Керосин после очистки используется в качестве горючего для тракторов, реактивных самолетов и ракет.

4) Газойлевая фракция (t кип > 275 °С), по–другому называется дизельным топливом.

Остаток после перегонки нефти – мазут – содержит углеводороды с большим числом атомов углерода (до многих десятков) в молекуле. Мазут также разделяют на фракции перегонкой под уменьшенным давлением, чтобы избежать разложения. В результате получают соляровые масла (дизельное топливо), смазочные масла (автотракторные, авиационные, индустриальные и др.), вазелин (технический вазелин применяется для смазки металлических изделий с целью предохранения их от коррозии, очищенный вазелин используется как основа для косметических средств и в медицине). Из некоторых сортов нефти получают парафин (для производства спичек, свечей и др.). После отгонки летучих компонентов из мазута остается гудрон. Его широко применяют в дорожном строительстве. Кроме переработки на смазочные масла мазут также используют в качестве жидкого топлива в котельных установках.

.

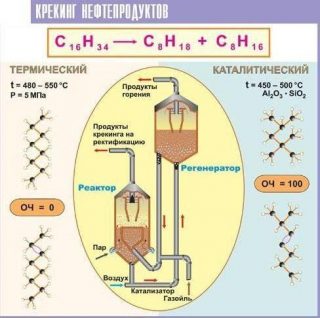

Термический и каталитический крекинг.

Риформинг – вторичная переработка нефти.

.

Бензина, получаемого при перегонке нефти, не хватает для покрытия всех нужд. В лучшем случае из нефти удается получить до 20% бензина, остальное – высококипящие продукты. Высококипящие продукты разгонки нефти непригодны для употребления в качестве моторного топлива. Их высокая температура кипения обусловлена тем, что молекулы таких углеводородов представляют собой слишком длинные цепи. Если расщепить крупные молекулы, содержащие до 18 углеродных атомов, получаются низкокипящие продукты типа бензина.

Сущность крекинга заключается в том, что при нагревании происходит расщепление крупных молекул углеводородов на более мелкие, в том числе на молекулы, входящие в состав бензина.

Обычно расщепление происходит примерно в центре углеродной цепи по С—С–связи, например:

гекса–декан октан октен

Однако разрыву могут подвергаться и другие С—С–связи. Поэтому при крекинге образуется сложная смесь жидких алканов и алкенов.

Получившиеся вещества частично могут разлагаться далее, например:

октан бутан бутен

бутан этан этилен

Такой процесс, осуществляемый при температуре около 470°С – 550°С и небольшом давлении, называется термическим крекингом. Этому процессу обычно подвергаются высококипящие нефтяные фракции, например, мазут. Процесс протекает медленно, при этом образуются углеводороды с не разветвлённой цепью атомов углерода.

Бензин, получаемый термическим крекингом, невысокого качества, не стоек при хранении, он легко окисляется, что обусловлено наличием в нём непредельных углеводородов. Однако, детонационная стойкость (взрыво–устойчивость, характеризующаяся октановым числом) такого бензина выше, чем у бензина прямой перегонки из–за большого содержания непредельных углеводородов. При использовании, к бензину необходимо добавлять антиокислители, чтобы защитить двигатель.

Коренным усовершенствованием крекинга явилось внедрение в практику процесса–каталитического крекинга.

Каталитический крекинг позволил получать в крупных масштабах авиационный бензин.

Его проводят в присутствии катализатора (алюмосиликатов: смеси оксида алюминия и оксида кремния) при температуре 450 — 500°С и атмосферном давлении. Обычно каталитическому крекингу подвергают дизельную фракцию. При каталитическом крекинге, который осуществляется с большой скоростью, получается бензин более высокого качества, чем при термическом крекинге. Это связано с тем, что наряду с реакциями расщепления происходят реакции изомеризации алканов нормального строения.

Кроме того, образуется небольшой процент ароматических углеводородов, улучшающих качество бензина.

Бензин каталитического крекинга более устойчив при хранении, так как в его состав входит значительно меньше непредельных углеводородов по сравнению с бензином термического крекинга, обладает ещё большей детонационной стойкостью, чем бензин термического крекинга.

Таким образом, высокое качество бензина, получаемого каталитическим крекингом, обеспечивается наличием в его составе разветвленного строения углеводородов и ароматических углеводородов.

.

Основным способом переработки нефтяных фракций являются различные виды крекинга.

Крекинг – это термическое разложение углеводородов и других составных частей нефти. Чем выше температура, тем больше скорость крекинга и больше выход газов и ароматических углеводородов.

Крекинг нефтяных фракций кроме жидких продуктов дает первостепенно важное сырье – газы, содержащие непредельные углеводороды (олефины).

Различают следующие основные виды крекинга:

1) жидкофазный (20–60 атмосфер, 430–550 °С), дает непредельный и насыщенный бензины, выход бензина порядка 50%, газов 10%;

2) паро–фазный (обычное или пониженное давление, 600 °С), дает не предельно–ароматический бензин, выход меньше, чем при жидкофазном крекинге, образуется большое количество газов;

3) пиролиз нефти – разложение органических веществ без доступа воздуха при высокой температуре (обычное или пониженное давление, 650–700 °С), дает смесь ароматических углеводородов (пиробензол), выход порядка 15%, более половины сырья превращается в газы;

4) деструктивное гидрирование (давление водорода 200–250 атмосфер, 300–400 °С в присутствии катализаторов – железа, никеля, вольфрама и др.), дает предельный бензин с выходом до 90%;

5) каталитический крекинг (300–500 °С в присутствии катализаторов – AlCl3, алюмосиликатов, МоS3, Сr2О3 и др.), дает газообразные продукты и высокосортный бензин с преобладанием ароматических и предельных углеводородов изостроения.

В технике большую роль играет так называемый каталитический риформинг – превращение низкосортных бензинов в высокосортные высокооктановые бензины или ароматические углеводороды.

.

Основными реакциями при крекинге являются реакции расщепления углеводородных цепей, изомеризации и циклизации. Огромную роль в этих процессах играют свободные углеводородные радикалы.

Коксохимическое производство и проблема получения жидкого топлива.

Запасы каменного угля в природе значительно превышают запасы нефти. Поэтому каменный уголь – важнейший вид сырья для химической отрасли промышленности.

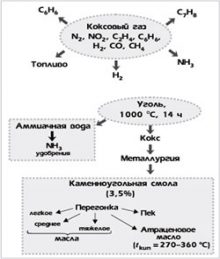

В настоящее время в промышленности используется несколько путей переработки каменного угля: сухая перегонка (коксование, полукоксование), гидрирование, неполное сгорание, получение карбида кальция.

.

Сухая перегонка каменного угля и ее продукты.

.

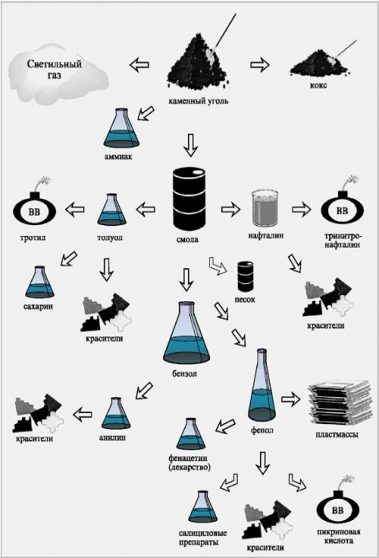

Сухая перегонка угля используется для получения кокса в металлургии или бытового газа. При коксовании угля получают кокс, каменноугольную смолу, над–смольную воду и газы коксования.

Каменноугольная смола содержит самые разнообразные ароматические и другие органические соединения. Разгонкой при обычном давлении ее разделяют на несколько фракций. Из каменноугольной смолы получают ароматические углеводороды, фенолы и др.

Газы коксования содержат преимущественно метан, этилен, водород и оксид углерода(II). Частично их сжигают, частично перерабатывают.

Гидрирование угля осуществляют при 400–600 °С под давлением водорода до 250 атмосфер в присутствии катализатора – оксидов железа. При этом получается жидкая смесь углеводородов, которые обычно подвергают гидрированию на никеле или других катализаторах. Гидрировать можно низкосортные бурые угли.

.

Использование коксового газа и угля.

.

Карбид кальция СаС2 получают из угля (кокса, антрацита) и извести. В дальнейшем его превращают в ацетилен, который используется в химической отрасли промышленности всех стран во все возрастающих масштабах.

.

.

Утверждено Учредителем Компании «ГазТрансНефть» С.В.Шабулдаев/5 ноября 2018 года

.